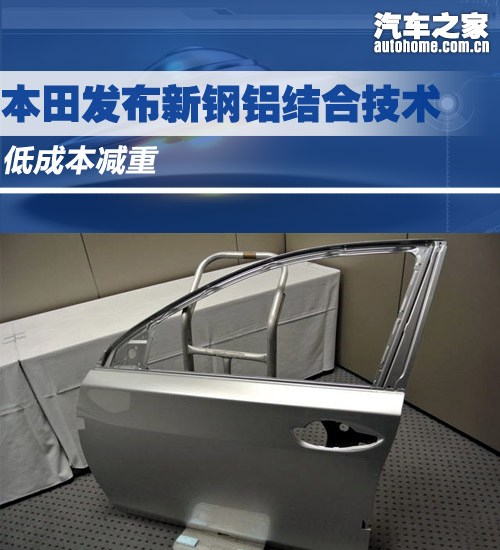

[汽車之家 技術(shù)] 體重上漲是每一個妙齡少女都不愿面對的問題,類似問題同樣也在為難著眾多車企。女孩兒們通過打針、吃藥、饑餓療法的幫助與體重做著不屈不撓的戰(zhàn)斗,車企也在花費巨資為自家產(chǎn)品減重不遺余力,而最近本田發(fā)布新的鋼鋁結(jié)合技術(shù)可謂找到了控制成本與減重效果的平衡點。

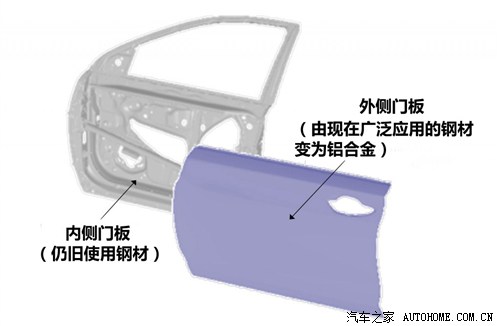

減輕車身重量可以提高燃油經(jīng)濟(jì)性,間接提高操控性、動力性,所以廠商都在減輕車身重量上不遺余力的努力著。目前,部分廠商的解決辦法是用鋁材代替鋼材,減重效果雖然明顯,但成本上升同樣明顯。僅車門一項據(jù)本田推算,與鋼制車門相比,改成全鋁制車門后每輛車能減輕22.5kg,但成本卻達(dá)到290%,接近原來的3倍。如果只將外板改為鋁制,則可減輕11kg,成本只有110%。也就是說,重量減輕的幅度雖然是全鋁車門的一半,但成本上升幅度只有全鋁車門的1/19。

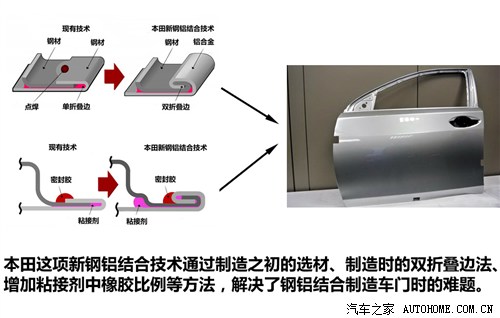

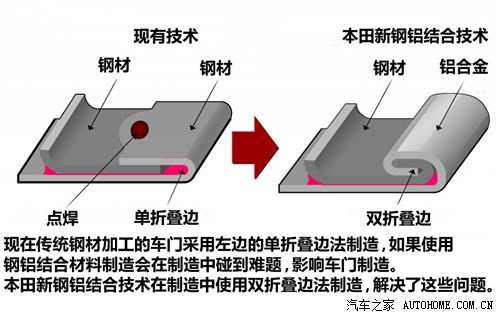

當(dāng)然,其他車企的開發(fā)人員也想到了這個鋼鋁拼接的減重方法,但擺在眼前的是鋼鋁結(jié)合會產(chǎn)生電蝕和鋼鋁結(jié)合加工過程產(chǎn)生曲翹這兩大問題。

當(dāng)鋼鋁這兩樣不同材料實施結(jié)合時,會發(fā)生使兩種金屬中的惰性金屬腐蝕速度比平時金屬腐蝕速度加快的電蝕效應(yīng),為了消除這種效應(yīng),本田新的鋼鋁結(jié)合技術(shù)在選擇原材料時就開始注意。新的鋼鋁結(jié)合技術(shù)使用新日鐵住金株式會社生產(chǎn)的表面含11%鋁、3%鎂、0.2%硅、85.8%鋅的鍍膜“Super Dyma”鋼板,鋁材使用6000系列鋁合金,通過這層為-1.0V,比鋁腐蝕電位更低的鍍膜避免電蝕效應(yīng)。

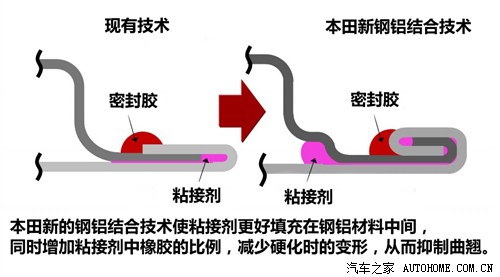

在應(yīng)對鋼鋁結(jié)合加工過程產(chǎn)生曲翹這個問題時,本田的解決辦法是使用雙折疊邊法。現(xiàn)在制造車門采用的是單折疊邊法,如果使用鋼鋁結(jié)合材質(zhì)制造車門還采用單折邊法的話會產(chǎn)生一系列的問題,比如在重疊鋁板與鋼板用機器人涂抹粘接劑后,粘接劑夾在板與板之間。由于無法抵抗外板伸長的力,粘接劑的膜會隨著剪切應(yīng)力變形。涂裝工序前的清潔和涂裝完成后的烘干過程中,鋁材也會因為溫度上升產(chǎn)生曲翹。從涂裝室出來冷卻后,粘接劑就會硬化,也會使整個車門發(fā)生曲翹。

為了解決上面制造時的難題,本田這項新的鋼鋁結(jié)合技術(shù)使用雙折疊邊,通過材料間的相互擠壓來抵抗外板伸長方向的力。通過在熱變形較大的四個部位采用這種構(gòu)造,防止了加熱時的變形。除了這四個部位以外,其他地方的折邊仍舊只折疊一次,同時增加粘接劑中橡膠的比例,因此硬化時也只有一定程度的變形,這樣便可抑制曲翹。

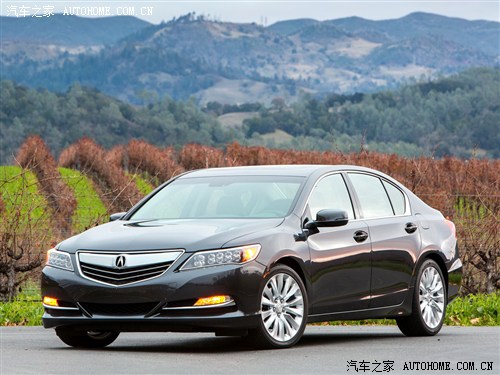

據(jù)悉,即將在美國上市的新款謳歌RLX將率先成為使用新鋼鋁結(jié)合技術(shù)的量產(chǎn)車型,在不久的將來,這項技術(shù)還將被應(yīng)用到本田其他車型上。

全文總結(jié):

本田這項新的鋼鋁結(jié)合技術(shù)目前還只能應(yīng)用到車門制造上,距離全車應(yīng)用尚有一定距離,同時,采用全新鋼鋁結(jié)合技術(shù)制造的車型碰撞安全性的表現(xiàn)及后期維護(hù)成本問題,也有待檢測,我們將對這項技術(shù)繼續(xù)保持關(guān)注。(文/汽車之家 唐朝)

相關(guān)鏈接:

更多科技新鮮技術(shù)解讀文章

http://www.china-wallpaper.com/8362/0/1/conjunction.html

● 汽車技術(shù)很難懂?汽車設(shè)計太遙遠(yuǎn)?誰說的?這些內(nèi)容也可以很有趣!