進入開發階段,更多相關部門人員參與進來,整個項目開啟了多線任務推進,大致可分為設計和工程兩大部門。設計部門進入較早,在產品概念階段就已經開始造型草圖的繪制,此階段則開始塑造1:4油泥模型,提交量產車造型方案,不是一個,而是多個。造型團隊的造型方案獲得審批之后,才開始制作1:1等比例油泥模型。

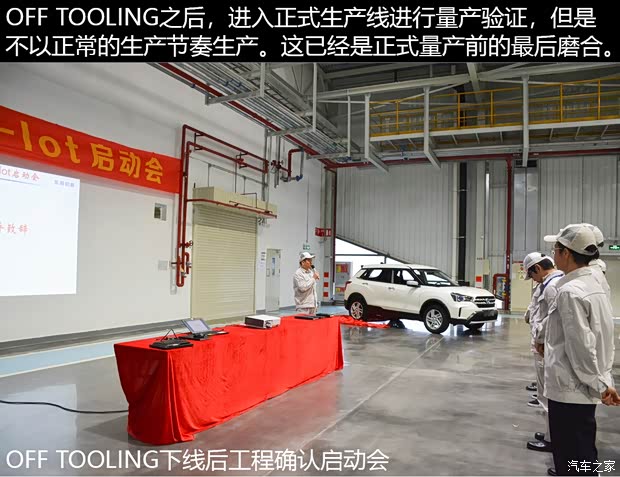

工程團隊則開始打造數字樣車,這是一個整車三維數字模型,可以進行各種部件和功能的仿真模擬分析。數字樣車分三輪,第一輪由主機廠工程師完成,隨后第二輪各個供應商的配套團隊參與開發設計,針對自己所負責的部分進行細化,需要從技術難度、成本等方面進行探討。這一階段供應商不但要與主機廠開發團隊進行頻繁的探討會議,往往還要派出團隊到主機廠進行共同開發,例如負責內飾板的延鋒就曾派出20人團隊參與到啟辰T60(參數|詢價)的造型設計和工程開發中。

此外,等比例模型和數字樣車第一輪完成后,工程團隊還要開始工程模擬樣車的試做,畢竟數字模擬無法完全模擬現實,無論是實際開發需求還是法規要求都要進行實車測試。

互掐是設計師與工程師的日常

關于車輛開發有一個誤區:車型開發并不是由造型設計師設計完成后,交由工程師生產出來的。實際情況其實是雙方互掐的過程,舉個夸張的例子:

設計師:A柱太影響視野又不好看,我設計了一個無A柱的車。

工程師打臉:以現階段技術,沒有A柱車身剛度大打折扣,碰撞安全成績直接不及格,否決無A柱設計。

設計師:粗A柱太丑了,那用玻璃覆蓋一部分吧。

工程師:這個似乎不難,驗證一下。

設計師:但盲區還是太大。

工程師:現在有外攝像頭+內柔性屏的技術,可以驗證一下。

設計師:還是丑了點,算了,我看看能不能弄好看點。

供應商:好呀!好呀!我家有成套解決方案。

預算部門:咳!咳!

現實中自然不會存在如此沒有工業常識的設計師。在開發中,設計與工程同樣重要,只不過設計師所提供的是更為感性更為直接的造型,易于接受,工程師所負責的部分則過于理工科,一般人難以理解,因此在宣傳方面一般注重設計。

東風啟辰首席工程師潘甲開玩笑說:每個項目都掐得相當厲害,設計和工程的負責人很少去對方地盤,不過結束后大家還是會一起喝酒。

筆者問道:為什么很少去?

潘總工:怕出不來……

產品開發階段最終目的是發包定點,也就是造型與各項零部件的圖紙和技術指標都已經基本敲定,經產品委員會最終驗收并審批后,主機廠與各供應商簽訂供貨合同并發送圖紙。發包定點是一道分水嶺,接下來就進入了整個量產準備階段。

第四步,生產準備,開始準備啟辰T60所需的各種模具和工裝設備。工裝是指制造過程中的各種工具,包括機床、銑床、夾具、檢具等,而準備過程包括采購和參數設定。

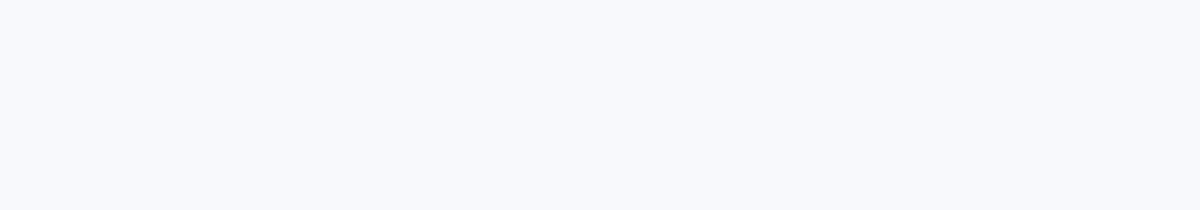

第五步,OFF TOOLING,即使用正式工裝但不采用正式生產線、正式節拍(可以理解為生產一個產品所需的時間)和正式人員(完成培訓)條件下生產車輛,基本可以看做是小批量試生產。該階段在專門的試做工廠進行。這一步通過后才會進入量產試做階段。但這一階段最重要的是開始進行整車驗證試驗。

此外,還要在不同環境路況下進行實際道路測試。啟辰T60當時提供了7臺樣車,工程師團隊與博世團隊,在全國五條線進行了總里程13萬公路長達幾個月的測試,AEB/ESP開發驗證和整車道路測試一同進行。

第六步,OFF PROCESS,在上一步的基礎上進入正式生產線,但以非正常節拍試生產,進行量產驗證。在以上這三個階段期間,各個供應商的零部件驗證和調整也在同步進行。第六步也完成后,才開始進入正式量產。啟辰T60是在2017年3月發包定點,2018年11月正式上市。

整車的開發生產流程就是這個樣子,大家大致該知道主機廠并非簡單的繪制好圖紙交給供應商生產了。下面我們說說供應商。

東風啟辰作為中國品牌,與東風汽車、東風日產、東風日產英菲尼迪同屬于東風汽車有限公司,均采用源自日產汽車的AVES(Alliance Vehicle Evaluation Standard的簡稱)質量評估系統,這是日產汽車獨有的全球質量評估體系,所有整車及相關零部件均需要接受該系統的評估和指導。所以,東風汽車有限公司旗下汽車品牌采用的是同一個供應商網絡。

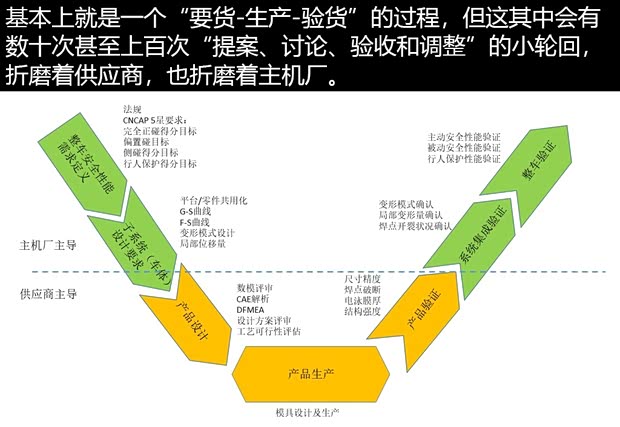

在整車的完整開發流程中,零部件的開發模式一般呈“V”型,以碰撞安全相關零部件的開發為例,首先是制定整車的安全性能目標,然后制定更加細致具體的安全設計,前兩步由主機廠主導,也就是提要求。

從第三步開始由供應商主導,先根據主機廠的需求進行產品設計,然后試生產,再進行內部測試驗證,這期間會有多次發現問題、解決問題和調整設計的程序。

到第六步,就又回到主機廠主導,供應商將基本成型的產品交由主機廠進行驗證。首先對各個總成進行檢驗,隨后再試生產,進行整車測試驗證,這期間又會對發現的問題進行處理調整。這一步就是買家驗貨。

那么供應商們又是如何與主機廠緊密合作,各自又擁有怎樣的實力呢,這些部件又是怎么設計制造出來的?接下來我們來分別聊聊幾個重要的供應商。