“小面”也需好心臟 拆長安E系列發動機

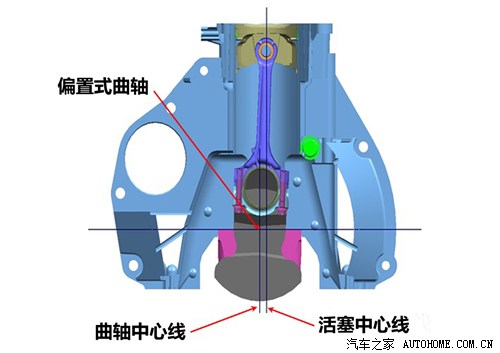

如上圖所示,曲軸偏置就是曲軸的中心線向一側發生了偏離,結合活塞銷偏置(通常只有零點幾毫米)可以最大化地減小敲缸聲。另外在做功行程時,連桿會更接近于垂直狀態,這樣可以更多地將燃燒產生的壓力作用于曲軸,同時也減小了活塞在氣缸壁上的壓緊力和摩擦,從而提高活塞運行時的效率。(更多曲軸偏置技術的介紹請點擊此)

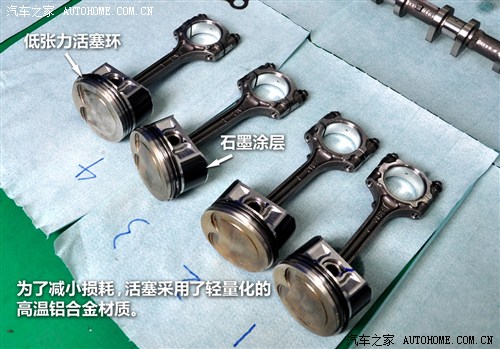

● 輕量化的鋁合金活塞

E12的活塞采用了耐高溫的鋁合金材質,有效減輕了活塞的重量,配合活塞裙部的石墨涂層、低張力的活塞環以及低負載的氣門彈簧,減小了發動機在自身運轉時的損耗,提高了發動機的效率。

● 螺栓里的學問

E12發動機的一些部件的連接螺栓采用了一家德國的零部件供應商。設計人員向我講到:在發動機的試驗階段,設計人員發現采用單價在兩塊多錢的國產螺栓出現了一些連接上的問題,而選用材料和制造工藝更出色的德國產螺栓后則問題消失,當大批量采購此零件時,它的成本可以控制在三塊多錢。可見,對于發動機來說,一個小小的螺栓都蘊含著很高的技術含量,而且不容許出任何的問題。

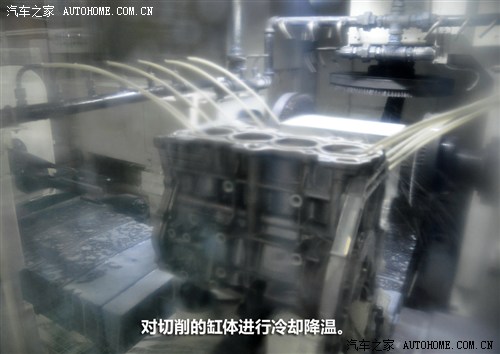

● 加工制造

為了確保設計出的產品能夠被很好的加工制造出來,E12的缸蓋、缸體、凸輪軸和曲軸全部由長安自己生產。生產線上使用了德國著名的機床設備生產廠家埃馬克(EMAG)和索菲納(Supfina)的設備。

由于設備具有高度的自動化,所以機加車間的四條生產線僅需100個工人,在滿負荷工作下每天可以生產700臺發動機。

通過對發動機的核心部件進行激光編號,可以更好地對零部件進行管理,同時確保當發動機出現問題時,可以通過零部件追蹤到生產環節的哪一步出現了問題,可以說是責任到人。

整體來說,E12發動機在設計上借鑒了日本小排量發動機高動力和優異的燃油經濟性方面的優勢,在制造生產環節則采用在機件精加工以及自動化方面更勝一籌的德國設備,從而確保最終產品的品質。

總結:

通過拆解我們可以看到,這臺E12發動機并沒有裝備如今主流的可變氣門正時、缸內直噴等技術,一切看似平凡,不過其最終的技術指標算得上優秀。由于與乘用車發動機的定位以及消費者需求的不同,商用車發動機的質量、穩定性、耐用性永遠是第一位的,只有在此足夠出色后,才能再去考慮燃油經濟性、動力性等指標。

E12發動機是E系列發動機中的首款機型,它相當于一個基礎,在以后的機型開發中,設計人員會在E12的基礎上逐步增加可變氣門正時、渦輪增壓、EGR、自動啟停系統等。而E系列中的1.0L發動機是在缸徑不變的情況下減小一個氣缸,同時1.4L發動機會通過調整行程的方式使整個E系列發動機具有較高的通用性。(文/汽車之家 馮景毅)

相關鏈接:

● 汽車技術很難懂?汽車設計太遙遠?誰說的?這些內容也可以很有趣!

加載中

加載中

論壇推薦

進入歐力威論壇>- 十年歐力威大換整備11月09日

- 歐力威改裝30W無線快充04月15日

- 歐力威X6內門把燈,點煙器燈,氛圍燈...04月04日

- 發現輪胎問題,還有后備箱缺零件03月14日

- 我的歐力威故障維修總結帖,順帶自己...02月25日

- 14年上牌 個人一手車,車非常新!幾...02月10日

- 剛剛買了2014年的,加上交強險三者險...01月17日

大家都在問

更多>- 節氣門如何清洗?0回答

- 貼膜應該如何選擇?0回答

- 機油應該如何選擇?0回答

- 前輪胎壓過低應該怎么辦?0回答

- 燃油添加劑需要添加嗎?0回答

好評理由:

差評理由: